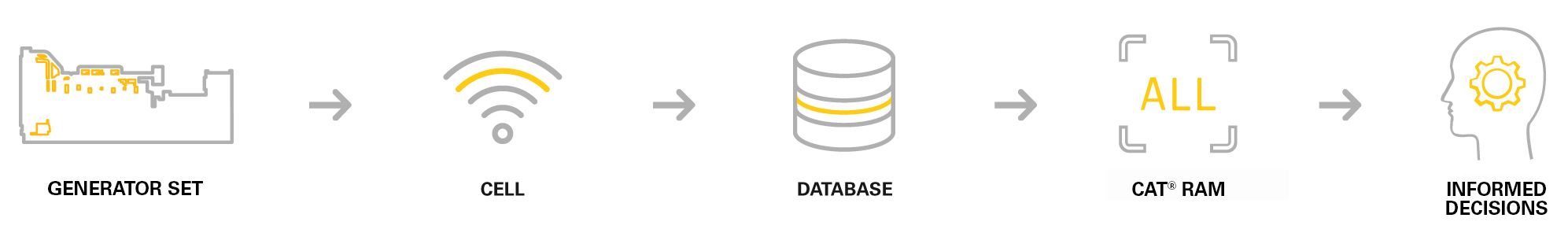

リモートアセットモニタリングソリューション

装置、技術、サービスを組み合わせて、お客様の成功の積み重ねに貢献します。

コストのコントロール

パフォーマンスを向上させる

リスクの軽減

生産をモニタして効率性を管理します。

- 推奨されるメンテナンスとサービスをすべて追跡し、不必要なサイト訪問にかかる人件費を節約します。

- 使用状況をリモートでモニタし、トレーニングの機会を設けます。

- 第三者によるモニタリングの必要をなくします。

- 最高の性能で運転することで、投資を適切に活用することができます。

CAT Connectがコスト削減に貢献する6つの方法

装置が生成するデータを利用することで、装置を最良の状態に保ち、予定外のダウンタイムを回避して、お客様の収益を向上させます。ライフサイクルコストを低減して、最も厳しい市場環境においても、競争力を高め、優位性を高めます。ここでは、データを活用して資産管理やオペレーティングコストの削減に役立てるための6つの方法をご紹介します。

1. 予防メンテナンス

電子データ、アラート、記録を活用して、推奨されるすべてのメンテナンスやサービスを予定し、完了します。

2. ピークユニット性能の維持

警告を利用して、燃料効率を悪化させるようなトラブルを未然に防ぎます。ピークの性能で運転することで、投資を適切に活用し、収益にプラスの影響を与えることができます。

3. オフサイトサポート

診断情報をオフサイトの専門家に送ることで、システムのライフサイクルを通じて、技術スタッフによる不必要なオンサイト訪問が不要になり、人件費の削減につながります。

4. 故障前の修理

装置のデータや電子警告を利用して、小さな問題を早期に発見します。修理を迅速に行うことで、故障を防ぎ、修理費用を低く抑えることができます。予定外のダウンタイムは、お客様の収益性とサスティナビリティに大きな影響を与えます。

5. オペレータトレーニングのモニタ

操作方法は、性能やコンポーネントの摩耗に大きく影響します。お客様の使用状況をリモートでモニタし、トレーニングの機会を設けます。

6. 記録の保存

装置の履歴やコンポーネントの寿命、オペレーティングコストなどのデータを自動的に収集します。しっかりとした記録があれば、コストがかさんだり、問題のある部分を特定し、経費をコントロールすることができます。

CAT CONNECTを使って性能を向上させる6つの方法

電力はビジネスの生命線です。装置のデータを使用して機械を管理することで、高いシステム性能を確保し、より効率的で信頼性の高い発電を行うことができます。

1. 発電装置負荷のモニタ

装置のデータを使用して、個々のユニットに適切に負荷がかかっていること、また、必要な電力要件を満たすために最適な数のユニットがオンラインになっていることを確認します。

2. 機械の適切な使用

運転時間や燃料消費量をモニタすることで、機械全体の使用状況を一定に保ち、メンテナンスやオーバーホールの間隔を管理することができます。

3. 全体像の把握

すべての機械データを1つの場所にまとめることができます。機械の全体像を把握することで、重複した作業や非効率的なメンテナンス方法を排除し、プロセスを改善して整備者の育成ニーズを把握することができます。

4. 整備を計画して予期しない問題を回避

点検、装置の性能データ、流体類サンプリング、電子警告などを活用して、問題を早期に発見します。早めに修理のスケジュールを立てることで、オイルの過剰消費や定格負荷での運転ができないなどの故障や性能上の問題を回避します。

5. オペレータトレーニングの改善

装置の警告に注意を払うようオペレータをトレーニングします。速やかに対応することで、装置の長時間のダウンタイムを防ぐことができます。

6. 運転準備完了

電子警告を使用して、必要なときに資産が起動して動作するようにします。

CAT CONNECTでリスクを軽減する5つの方法

装置を効果的に管理することは、日常的なリスクの影響を軽減する方法の一つです。

1. 限られたリソース

どの装置に注意を払う必要があるかを理解することで、適切なリソースを適切なタイミングで、適切な能力で使用し、優先事項に集中することができます。

2. 予定外のダウンタイム

大規模な装置の故障を避けるためには、予防メンテナンスを継続することが唯一の方法です。また、電子警告や装置データイベントログを最大限に活用し、小さな問題が大きな問題に発展する前に発見することができます。

3. 限られたキャッシュフロー

計画外の修理や早期の装置交換は、キャッシュフローを悪化させます。優れた機械管理は、アップタイムを最大化し、装置の寿命を延ばすのに役立ちます。

4. 始動故障

問題が軽度のうちに装置が警告するので、必要なときに発電装置が始動しなかったり、定格負荷を発揮できないことがなくなり安心できます。

5. お客様の大切な資産を守る

オペレータの迅速な応答時間は、重大な故障を未然に防ぎ、お客様のビジネスと最も重要な資産である人材へのリスクを軽減します。

他のお客様が、性能、アップタイム、信頼性などのためにCat Connectのリモートアセットモニタリングをどのように使用しているかをご覧ください。