중량 - 근사치

| 공칭 정격 탑재하중 | 327 ton (US) 297 t |

| 정격 총 장비 무게 | 1150000 lb 521631 kg |

| 섀시 중량 | 426237 lb 193338 kg |

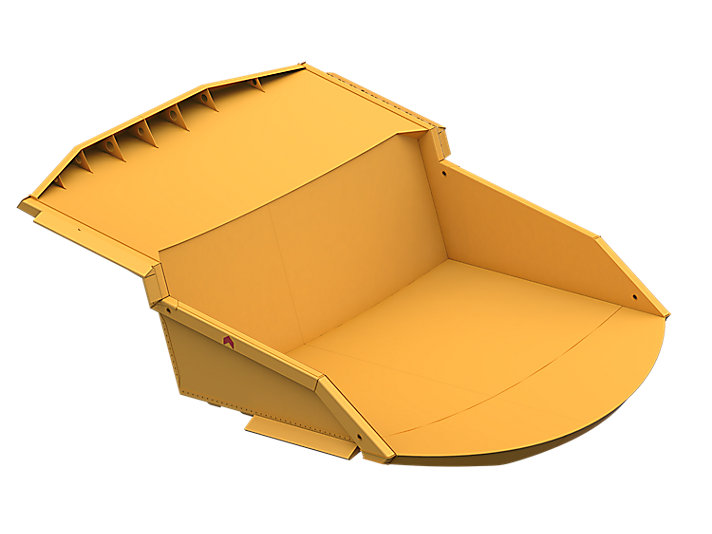

| 본체 중량 | 64346 lb 29187 kg |

| 주(1) | 최대 타이어 하중은 타이어 제조업체에 문의하십시오. 최대 타이어 하중은 타이어 제조업체에 문의하십시오. |

| 주(2) | 총 연료 및 유체, 표준 및 필수 어탯치먼트, 호이스트, 본체 장착 그룹, 림 및 타이어를 포함한 섀시 중량. 총 연료 및 유체, 표준 및 필수 어탯치먼트, 호이스트, 본체 장착 그룹, 림 및 타이어를 포함한 섀시 중량. |

| 주(3) | 최대 총 장비 중량 제한은 Cat 광산용 트럭 10/10/20 과적재 정책(AEXQ0250)을 참조하십시오. 최대 총 장비 중량 제한은 Cat 광산용 트럭 10/10/20 과적재 정책(AEXQ0250)을 참조하십시오. |

| 주(4) | Tier 4 Final/Stage V 섀시 중량: 426,312lb(193,372kg) Tier 4 Final/Stage V 섀시 중량: 426,312lb(193,372kg) |